Charakterystyka:

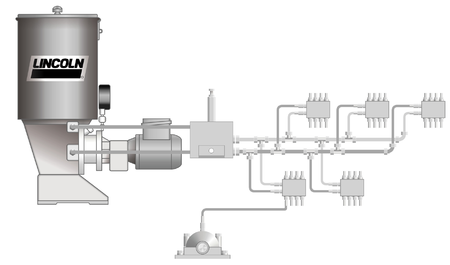

Zasilany z pompy wysokociśnieniowej, która połączona jest z rozdzielaczem głównym za pomocą stałego przewodu ciśnieniowego i stałego przewodu odprężającego. Do rozdzielacza głównego przyłączone są dwa równoległe przewody główne rozprowadzające smar w układzie.

Na odgałęzieniach przewodów głównych zamocowane są rozdzielcze dozujące smar do poszczególnych punktów smarowania.

Podczas pracy pompy środek smarny podawany jest przez stały przewód ciśnieniowy do rozdzielacza głównego i dalej do jednego z przewodów głównych. Drugi przewód główny w tym czasie pełni rolę przewodu odprężającego i jest połączony przez rozdzielacz ze zbiornikiem smaru stałym przewodem odprężającym.

Pompa tłocząc środek smarny powoduje wzrost ciśnienia w tym przewodzie głównym, który aktualnie jest przewodem ciśnieniowym.

W miarę wzrostu ciśnienia uruchamiane są kolejne rozdzielacze i podają porcje smaru do punktów smarowania. Gdy już wszystkie rozdzielacze wykonają swoją pracę dalsze tłoczenie smaru przez pompę powoduje dalszy wzrost ciśnienia, co z kolei powoduje przełączenie rozdzielacza głównego. Wtedy kończy się pierwsza połowa cyklu pracy. Środek smarny został dostarczony do połowy punktów smarowania. Rozpoczyna się czas przerwy. Po jego upływie przewód główny, który był przewodem ciśnieniowym na skutek przełączenia rozdzielacza głównego staje się przewodem odprężającym a przewód odprężający przewodem ciśnieniowym. Podczas drugiej połowy cyklu druga połowa punktów smarowania otrzyma porcje smaru.

Opis:

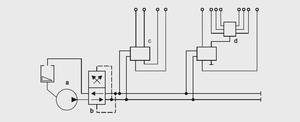

Smarowanie ciśnieniowe z pompy wysokociśnieniowej (a). Główne przewody tworzą dwie gałęzie (a i b). Przewód główny jest połączony do pompy poprzez przełącznik między gałęziami. Dozowniki dwuliniowe (c) są połączone równolegle do głównego przewodu. Punkty smarowe są podłączone do rozdzielacza dwuliniowego lub przez jednoliniowy rozdzielacz progresywny  (tam gdzie jest mniejsze zapotrzebowanie na środek smarny). System może być wyposażony w czujnik ciśnienia ( wyposażenie dodatkowe), który może służyć do sterowania przełącznika lub do kontroli pracy systemu.

(tam gdzie jest mniejsze zapotrzebowanie na środek smarny). System może być wyposażony w czujnik ciśnienia ( wyposażenie dodatkowe), który może służyć do sterowania przełącznika lub do kontroli pracy systemu.

Funkcjonalność:

Cykl smarowanie jest zainicjowany po zakończeniu przerwy pomiedzy interwałami smarowania. Składa sie z dwóch półcykli; na poczatku pierwszego półcyklu za pomoca ciśnienia z pompy, zasilana jest gałąź a), gałąź b) jest połączona ze zbiornikiem. Rosnące ciśnienie w gałęzi A porusza tłoki dozujące, z jednej pozycji do drugiej. Środek smarny jest pompowany do punktów smarowych dzieki ruchom tłoczków. Gdy tylko wszystkie tłoczki w rozdzielaczu zostaną przesunięte tzn podaniu połowy środka smarnego na wszystkie podłączone punkty smarowe dochodzi do dużego wzrostu cisnienia w gałęzi A. Po osiągnięciu ustalonego ciśnienia przełączającego dochodzi do przełącznia kierunku płynięcia środka smarnego w przełączniku wtedy zasiana zostaje gałąź B a gałąź A jest połączona ze zbiornikiem. Tak kończy się pierwsza połowa cyklu. Ciśnienie przełączające musi być tak ustawione aby wszystkie tłoczki zostały przesunięte. Jeżeli stosuje sie przełącznik automatyczny DU 1 można zaprogramować to ciśnienie przełączające. Do przełączania gałęzi dochodzi automatycznie dzięki ciśnieniu środka smarnego. Jeżeli stosuje się przełącznik sterowany elektrycznie ( elektromagnetycznie, pneumatycznie) z maksymalnie oddalonego od pompy końcowego przełącznika ciśnienia. Na końcu linii stosuje się czujnik ciśnienia, który daje sygnał do przełącznika. Drugi cykl: smarowanie drugiej połowy punktów smarnych przebiega podobnie. Na koncu tego półcyklu pompa sie wyłańcza i następuje czas przerwy. Tzn że każdy punkt smarowy jest smarowany raz na dwa półcykle ( zamiennie). Jeżeli wykorzystuje się elektromagnetyczny zawór ( 3/2 drogowy) jest bardziej korzystne usawić aby oba półcykle następowany jeden po drugim bez czasu przerwy pomiędzy nimi, ponieważ zawory są monostabilne i każdy półcykl rozpoczyna się od tej samej pozycji wyjściowej. Należy zapisać w systemie sterowania ostatni przeprowadzony półcykl ( gałąź A lub B). Podczas planowania układu dwuliniowego należy zawsze brać pod uwagę, że podczas cyklu smarowania należy pompować więcej środka smarnego niż suma pojedyńczyk dawek, ponieważ część środka smarnego jest wykorzystana do uzyskania odpowiedniego ciśnienia w przewodach oraz do przestawiania tłoczków w rozdzielaczach. Ten nadmiar środka smarnego wraca po każdym cyklu spowrotem do zbiornika. Przy dużych systemach smarowania można główne przewody, w zależności od potrzeb, podzielić na gałęzie oraz pojedyncze gałęzie. Można dodatkowo dzielić dzięki elektromagnetycznym zaworom odcinającym. Dzięki temu można w różnych częściach urządzenia wybierać pomiędzy różnymi sposobami i dawkami smarowania, lub pojedyńcze fragmenty odcinać w zależności od potrzeb technologicznych.

Standardowe elementy systemów smarowania:

- A. Pompy

- manualne- HJ2, HJ 2A

- elektryczne - ZPU 01/02, ZPU 08/14/24, ZPU 75

- pneumatyczne pompy beczkowe - Lubrigun, PowerMaster III

- hydrauliczne pompy beczkowe – FlowMaster

Pneumatyczne pompy beczkowe przeznaczone do dużych systemów o częstym zapotrzebowaniu na środek smarny. Możliwość zastosowania czujnika poziomu smaru.

- B – Przełącznik między gałęziami

- automatyczny, przełączany poprzez ciśnienie- D7-G, DU1-G, DU1-G-KS

- sterowany elektrycznie - EM-U2

- sterowany elektromagnetycznie - MA, elektromagnetyczny 3/2 (2 St)

- sterowany pneumatycznie- PM1

- sterowany hydraulicznie– MHY

- C – Rozdzielacze dwuliniowe

- D – Rozdzielacze progresywny

- SSV, SSV-K, SSV-KN, SSV-N, SSVM, SSVM-K, SSVM-KN

Pozostałe części systemu:

- Dodatki (sygnał poziomu środka smarnego w zbiorniku, zawory bezpieczeństwa, manometry itd).

- Przewody smarne ( rurki, węże, złączki, uchwyty, elementy mocujące i materiały montażowe).

Obszary zastosowania:

Do smarowania całych ciągów technologicznych takich jak linie ciągłego odlewania stali i walcownie w hutach, linie rozlewnicze i pakujące w przemyśle spożywczym, linie pakujące w przemyśle cementowym i wapienniczym a także maszyny papiernicze.